从一堆沙子,到一个精密的芯片,这中间究竟经历了什么环节,各个环节又需要什么样的技术呢?

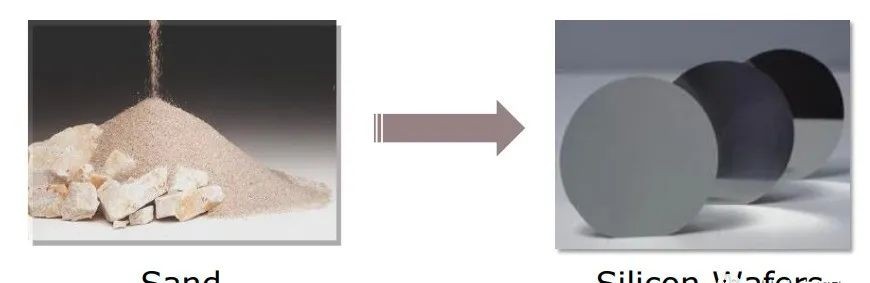

1.从砂子到硅片。

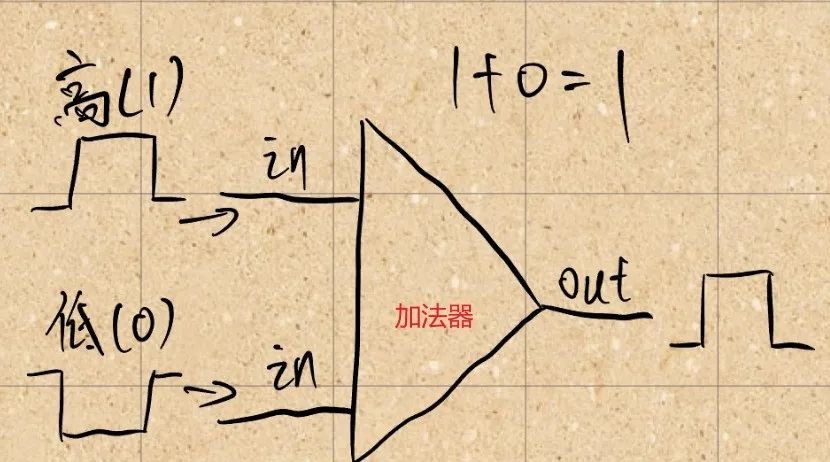

所谓“半导体”,是一种导电性能介于“导体”和“绝缘体”之间的物质总称。导体能导电,比如铁铜银等金属,绝缘体不导电,比如橡胶。芯片的制作为什么要用半导体?因为半导体的导电与所加电场方向有关,即它的导电是可以有方向性的。比如,给半导体两端加上正电压,它可能就导电;反之,将它两端所加的电压极性反过来,就不导电。而这种性能,可以做成“电子开关”。我们都听说过“计算机做的都是二进制的0-1运算”,这种运算体现在物理层面就是指“高低电位的变化”,高电位代表1,低电位代表0。高低电位在复杂的电路设计下面可以实现复杂的转化,这样表现出来就好像是计算机在做01运算。半导体的这种电学特性可以设计成电子开关,可以很好实现高低电位的转化。

在自然界中,获取成本最低的半导体就是硅。而硅料的提取是熔炼砂子。提到这里可能有朋友想到“光伏电池片用的也是硅片”。没错,生产芯片和生产光伏电池片在硅片制作环节是非常相似的,都是需要先熔炼取硅,然后做切割、研磨等工艺,因此,你可能会看到一些光伏产业链的股票也伴有半导体概念,比如高测股份。

芯片用硅和光伏用硅最大的区别就在于纯度不同。在纯度方面,光伏用单晶硅片的纯度要求硅含量为4N-6N之间(99.99%-99.9999%),但是半导体用单晶硅片在9N(99.9999999%)-11N(99.999999999%)左右,纯度要求最低是光伏单晶硅片的1000 倍。在外观方面,半导体用硅片在表面的平整度,光滑度和洁净程度要比光伏用硅片的要求高。

总结来说,砂子到硅片需要经过熔炼、切片、研磨、蚀刻、抛光等过程,最终形成一片片的晶圆(所谓晶圆,就是圆形的高纯度硅片)。

硅料领域主要有TCL中环,切片领域主要有高测股份,抛光领域主要有华特气体、鼎龙股份等。

好了,此时你得到了一片片处理好的高纯度硅片,接下来我们就需要我们需要在晶圆上雕刻电路,形成能用的芯片。在下面的工艺流程中,大致可以分为前端工艺、后端工艺和测封。前端工艺指的是设计,后端工艺指的是制造。

2.前端设计

遥想当年在没有计算机辅助的情况下,电路设计都是许多人趴在一张大纸上画。现在有了计算机,人们可以利用计算机像写代码一样去设计芯片。芯片的功能是由设计决定的,比如CPU和GPU,二者在电路设计上就不同,GPU在硬件电路设计上就比CPU更适合大规模运算。我们常听说的手机CPU是几核的,也是设计层面的东西。

设计IC的软件叫EDA。EDA是面向电子设计领域的基础工具,包括电路设计、版图设计、版图验证、性能分析等,是集成电路产业的战略基础支柱之一。国内最著名的做EDA的企业就是华大九天。

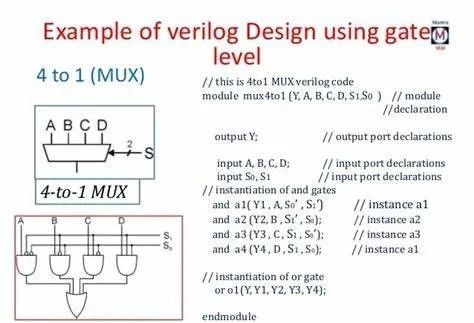

EDA用的编程语言叫Verilog。1986年,硬件描述语言Verilog问世,Verilog HDL是一种硬件描述语言,以文本形式来描述数字系统硬件的结构和行为的语言,用它可以表示逻辑电路图、逻辑表达式,还可以表示数字逻辑系统所完成的逻辑功能。1987年,VHDL问世, Verilog HDL和VHDL是世界上最流行的两种硬件描述语言。得益于这些硬件描述语言的出现,它们进一步推动了集成电路设计水平的提升,使得可以设计出更复杂更精细的芯片。如果你读计算机专业,基本上都会有硬件语言设计这门课,反正我当年是被折磨的不轻哈哈。

在EDA领域,我们也是被卡脖子的。国内有非常多优秀的IC设计公司,比如华为海思、紫光国微,景嘉微等,但因为设计工具EDA受限而处处受制于人。EDA是我国芯片设计领域最卡脖子的环节,华大九天EDA的全球占有率只有1%左右(2020年数据),因此在这一块我们也是道阻且长。

3.后端制造

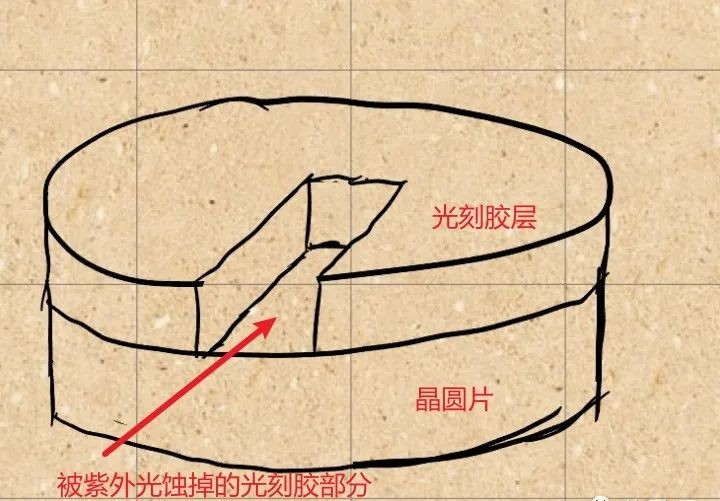

在芯片设计完成之后,接下来就是制作了。首先,在光刻之前,我们会先生产一块掩模板,掩模板上刻画着我们设计好的电路,然后在晶圆片上涂上一层光刻胶,用特定的紫外线透过掩模板照射在涂有光刻胶的硅片上,就会在硅片上形成与掩模板上一样的电路图。光刻胶也是我们被卡脖子的领域,国内做光刻胶比较有名的公司比如彤程新材。

紫外光会蚀掉光刻胶,裸露出晶圆片。晶圆片的其他部分则受光刻胶保护。

以上过程由于是通过光把电路刻在硅片上,因此叫做“光刻”,而完成上述过程的机器就叫光刻机。

在光刻完成之后,我们会把裸漏出来的硅片腐蚀掉(此时其他部分被光刻胶保护着,并不会被腐蚀掉),腐蚀出来一条条的“沟壑”,用于后续的填充。

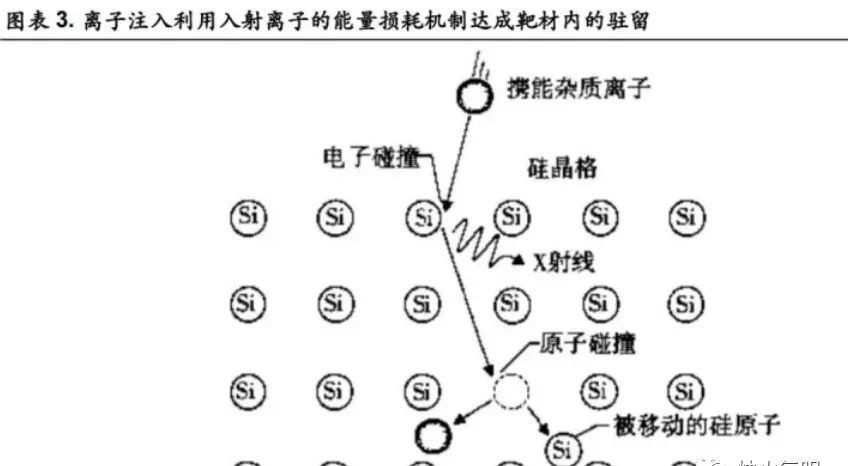

在腐蚀出沟壑之后,洗去光刻胶,我们会对芯片进行离子注入、气相沉淀和电镀。

离子注入是往晶圆片上注入离子,改变硅片的电学性能。国内离子注入设备企业有万业企业。

气象沉淀是让晶圆片表面形成一层膜。国内气相沉淀设备企业有凯美特气。

电镀则是上铜,毕竟最后导电的还得是铜线。

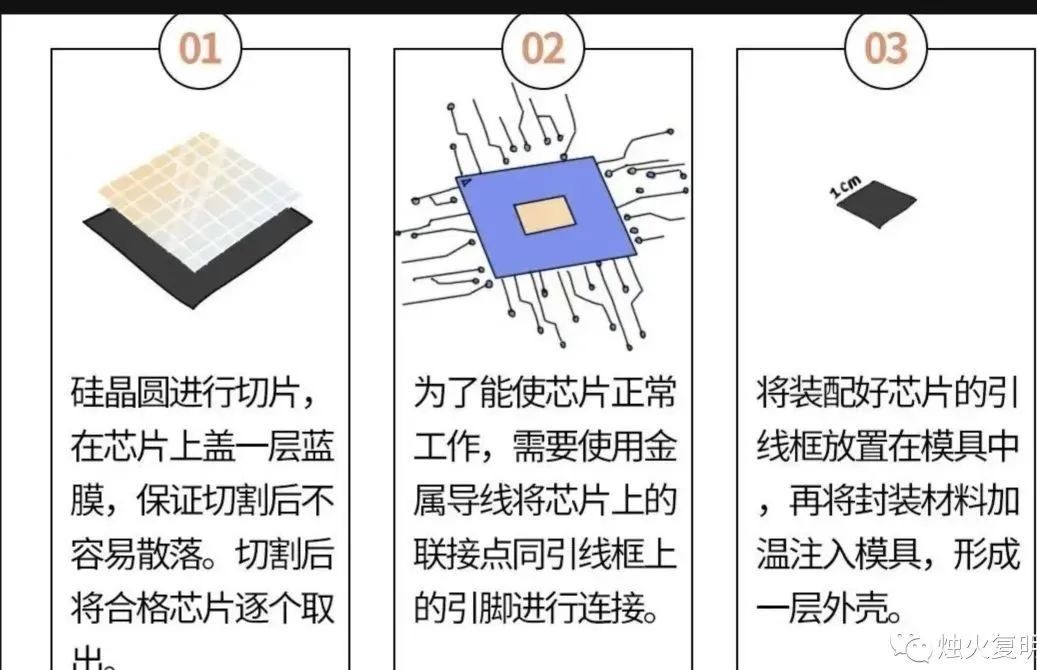

4.测封

经历上述工艺,最终会形成裸片。裸片还不能直接用,还需要测试封装、做引脚、包装,最后才能形成可用的芯片。

以上基本就是芯片生产全流程了。

文章来源: 今日半导体公众号

- 还没有人评论,欢迎说说您的想法!